Influencia del TAMAÑO de GRANO ¡NUEVO!

BLOG PREMIUM DEL LABORATORIO DE FORJA

LA INFLUENCIA DEL TAMAÑO DE GRANO

Si has forjado una herramienta, y al romperla ves el tamaño de grano a simple vista, no es una buena señal.

El grano crece con la temperatura, y a partir de 900ºC crece a mayor velocidad. Cuando soldamos a la calda un acero laminado caldeado o acero de Damasco, el tamaño de grano tambien crece mucho.

Una herramienta con grano fino acero de grano fino tendrá mejores propiedades mecánicas, que una con grano grueso.

Mejoraremos su tenacidad, un factor muy importante para la calidad y el comportamiento del acero. Si sibrecalentamos el acero en la fragua, el tamaño de grano aumenta, perdiendo propiedades mecánicas.

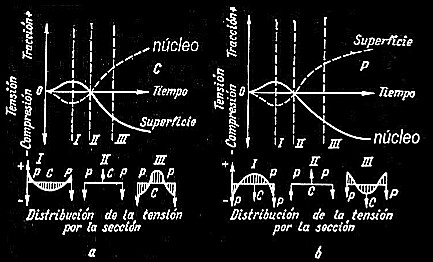

Un acero con grano fino tendrá más tenacidad que uno de grano grueso para la misma dureza. Además, las deformaciones en el temple de un acero de grano fino son mucho menores que en un acero de grano grueso, disminuyendo así la probabilidad de grietas. En el acero de grano grueso obtenemos tensiones residuales más altas después del temple que en los de grano fino.

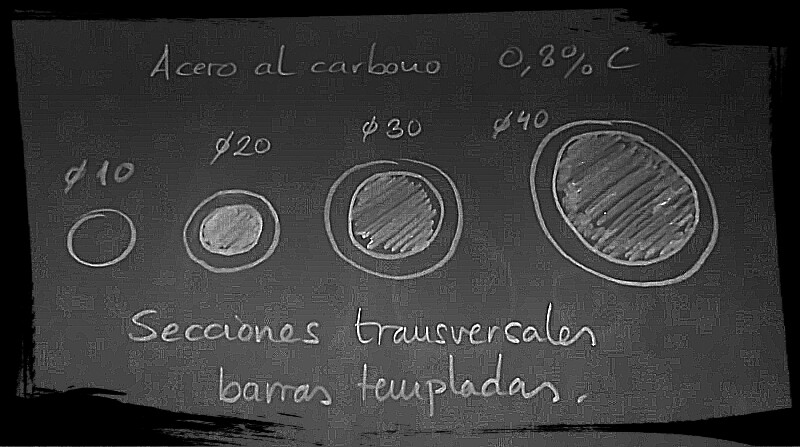

Los aceros con grano grueso tienen mayor TEMPLABILIDAD que los aceros de grano fino. Por lo tanto, obtendremos más profundidad de temple, con un mayor riesgo de grietas al templar.

COMO CONSEGUIR UN GRANO FINO EN TUS HERRAMIENTAS:

Un acero comercial de calidad tiene un grano fino. Si lo forjas dentro de su ventana de trabajo, será mas fino todavía. Si lo sobrecalientas en la fragua, aumenta el tamaño de grano. Si lo quemas, pierdes material y propiedades que son irrecuperables.

Forjar los aceros dentro de su ventana de trabajo de forja es muy importante. En la sección de Nomenclador de Aceros, encontrarás las temperaturas de forja de los aceros con los que trabajo. Cuando forjamos afinamos el grano.

Cuando hacemos acero laminado caldado o acero de Damasco, sobrecalentamos mucho el acero. Unos ciclos de Normalizado y una buena reducción de volumen hará que tus herramientas tengan un grano fino. No solo el Normalizado afina el grano, forjar tus herramientas también.

Echa un ojo al post del Normalizado en la sección de Tratamientos Térmicos.

Como apunte, a nivel comercial, hay una diferencia muy señalada entre el grano de los aceros que durante el proceso de fabricación han sido desoxidados con silicio, y los aceros que han sido desoxidados con aluminio. Los aceros desoxidados con silicio, en general, tienen un grano grueso, mientras que los fabricados con aluminio presentan un grano fino.