ACERO SOBRECALENTADO Y ACERO QUEMADO ¡NUEVO!

BLOG PREMIUM DEL LABORATORIO DE FORJA

ACERO SOBRECALETADO Y ACERO QUEMADO

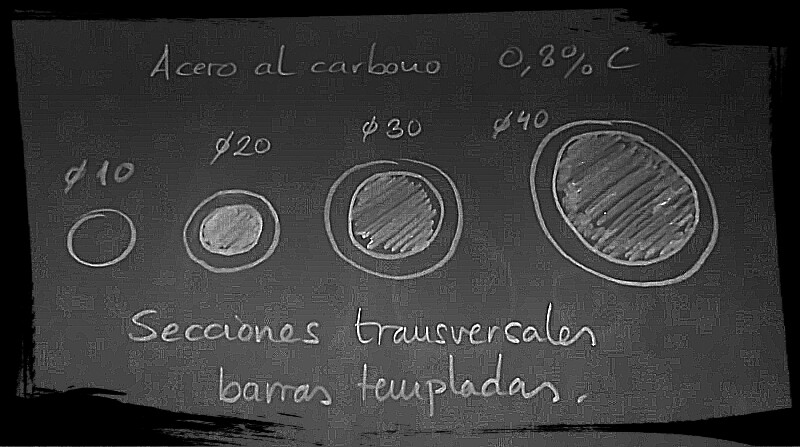

El error más frecuente durante el forjado de una herramienta es utilizar una temperatura excesivamente alta o prolongar demasiado el calentamiento. Y esto se vuelve más común cuanto mayor es la proporción de carbono en nuestro acero. Cuanto más carbono, antes se quema el acero, y nuestra ventana de trabajo se reduce drásticamente. Tenemos menos tiempo para forjar la herramienta.

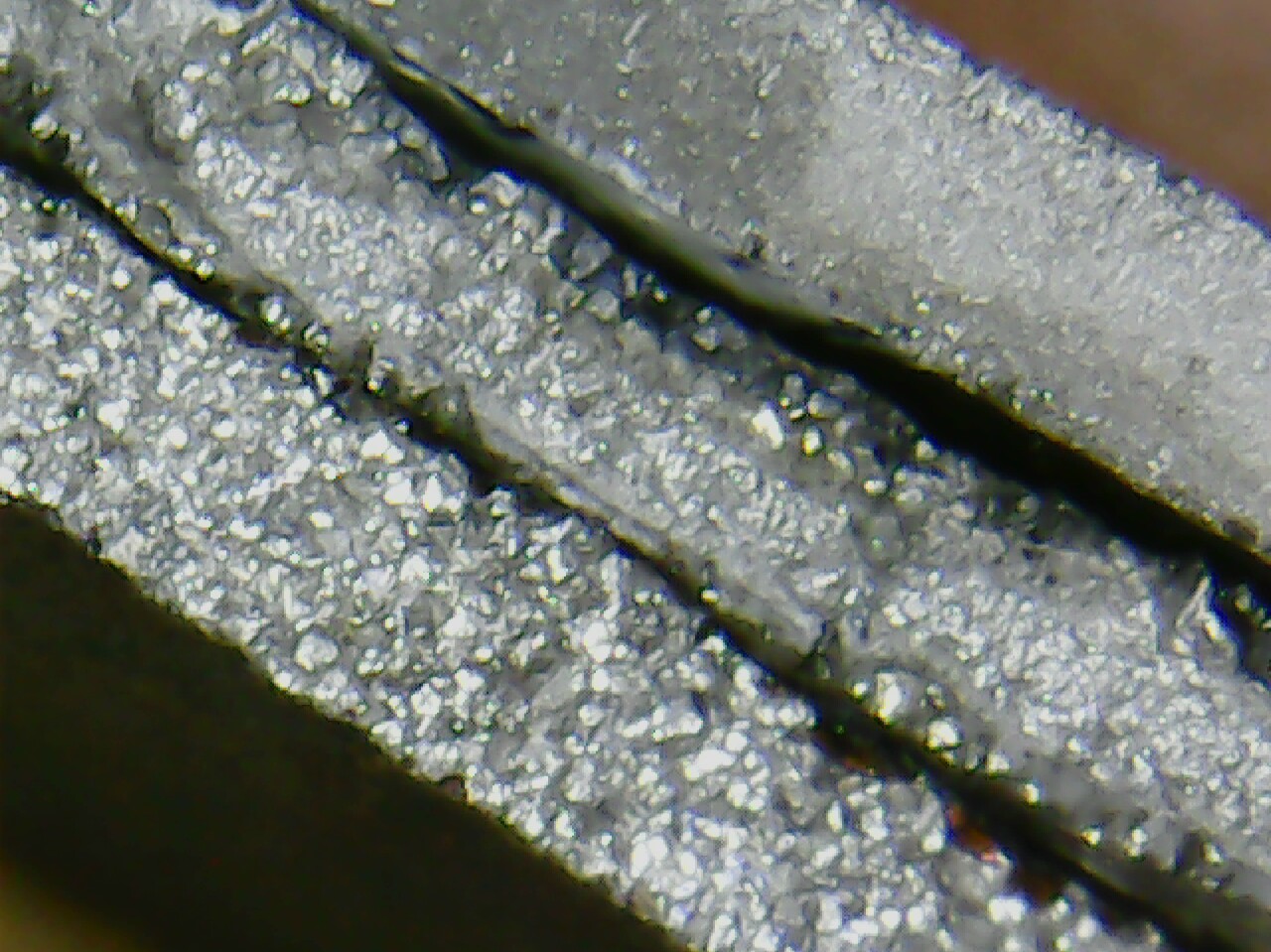

El problema con el acero sobrecalentado es que puede no mostrar signos visibles de daño en su superficie, pero aún así, puede haber experimentado cambios significativos en su estructura interna y propiedades mecánicas. Este es un problema que no se evidencia hasta que la herramienta se rompe, momento en el que se puede observar el tamaño de grano del acero. Y si se puede ver a simple vista, ya es una mala señal.

Es fundamental respetar la ventana de forja de cada tipo de acero. Si calentamos por encima de la temperatura de forja recomendada, corremos el riesgo de sobrecalentar o incluso quemar el acero, lo que resulta en la pérdida de propiedades mecánicas irrecuperables.

El acero dulce, con un bajo porcentaje de carbono, no es tan propenso a sufrir cambios en su estructura, pero el acero de herramientas es mucho más vulnerable a perder propiedades mecánicas e incluso a deteriorarse por completo. Es por eso que es crucial tener un control preciso sobre la temperatura durante el proceso de forjado y no exceder los límites recomendados para cada tipo de acero.

TEMPERATURA EXCESIVA:

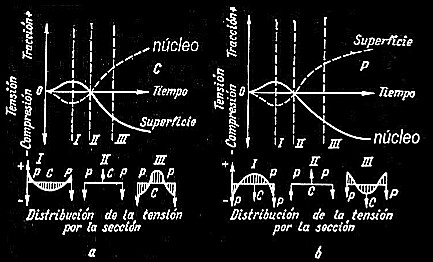

Si excedemos significativamente la temperatura de forja del acero, el tamaño de grano aumenta y perdemos propiedades mecánicas esenciales, como la resistencia mecánica y la tenacidad. Este fenómeno se conoce como sobrecalentamiento del acero.

Por otro lado, cuando calentamos el acero hasta el amarillo pálido donde se producen chispas como las de una bengala, una parte del carbono y del hierro puede quemarse en presencia de oxígeno en la superficie, y en especial en las aristas. Los productos de esta combustión del hierro, que son sólidos, quedan atrapados en los límites de grano. Este estado se conoce como acero quemado. La cohesión de los granos en la estructura cristalina se debilita, y desafortunadamente, no hay forma de regenerar este acero.

CALENTAMIENTO PROLONGADO:

El calentamiento prolongado del acero puede tener consecuencias similares al sobrecalentamiento, ya que conduce a un crecimiento excesivo del tamaño de grano. Este fenómeno resulta en una estructura cristalina menos refinada, lo que afecta negativamente las propiedades mecánicas del material, como su resistencia y tenacidad.

Acero sobrecalentado a diferentes temperaturas.

Sin embargo, a diferencia del acero quemado, el acero sobrecalentado o con un calentamiento prolongado aún puede ser tratado para restaurar su microestructura y, en consecuencia, mejorar sus propiedades. Los procesos de normalizado y recocido son técnicas comunes utilizadas para este propósito, pero la elección entre uno u otro dependerá del porcentaje de carbono presente en el acero. En algunos casos, realizamos los dos, e incluso varias veces.

Para evitar los problemas de quemado o sobrecalentamiento, es fundamental controlar el tiempo y la temperatura durante el calentamiento del acero. Además, es esencial seguir las recomendaciones específicas para cada tipo de acero en cuanto a temperaturas de forja. El conocimiento y el manejo adecuado de estos aspectos garantizan la integridad y la calidad de tus herramientas.