CEMENTITA

BLOG DEL LABORATORIO DE FORJA

CEMENTITA

LA CEMENTITA ES EL COMPONENTE MÁS DURO DE LOS ACEROS AL CARBONO.

Es un compuesto intermetálico. No es una solución solida de carbono en el Hierro, como la Ferrita o la Austenita.

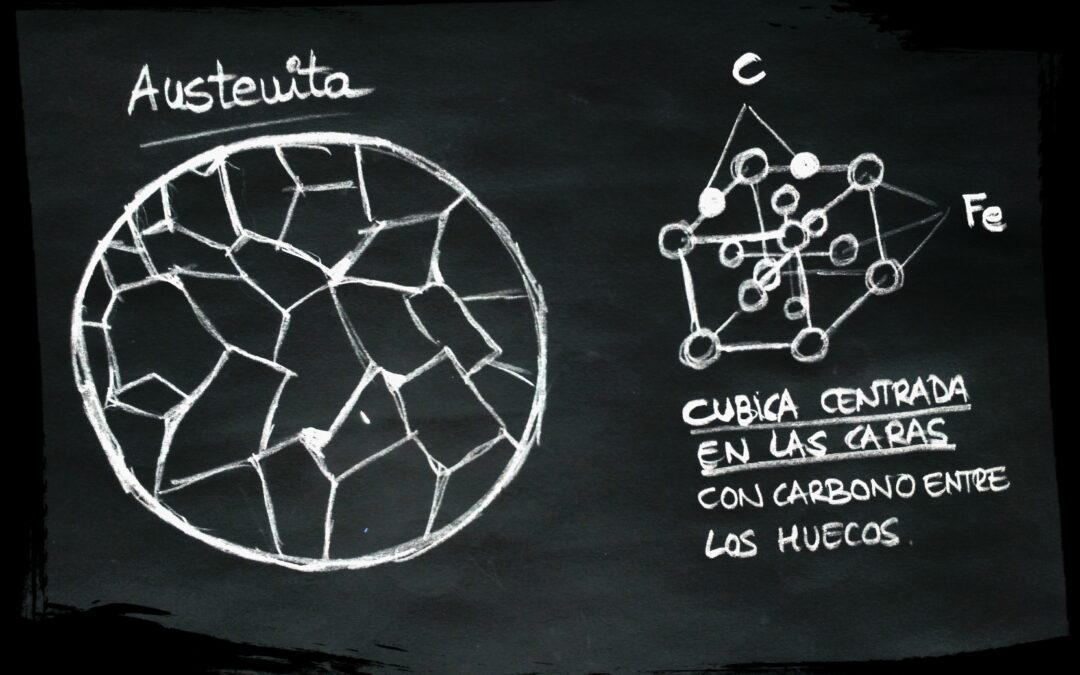

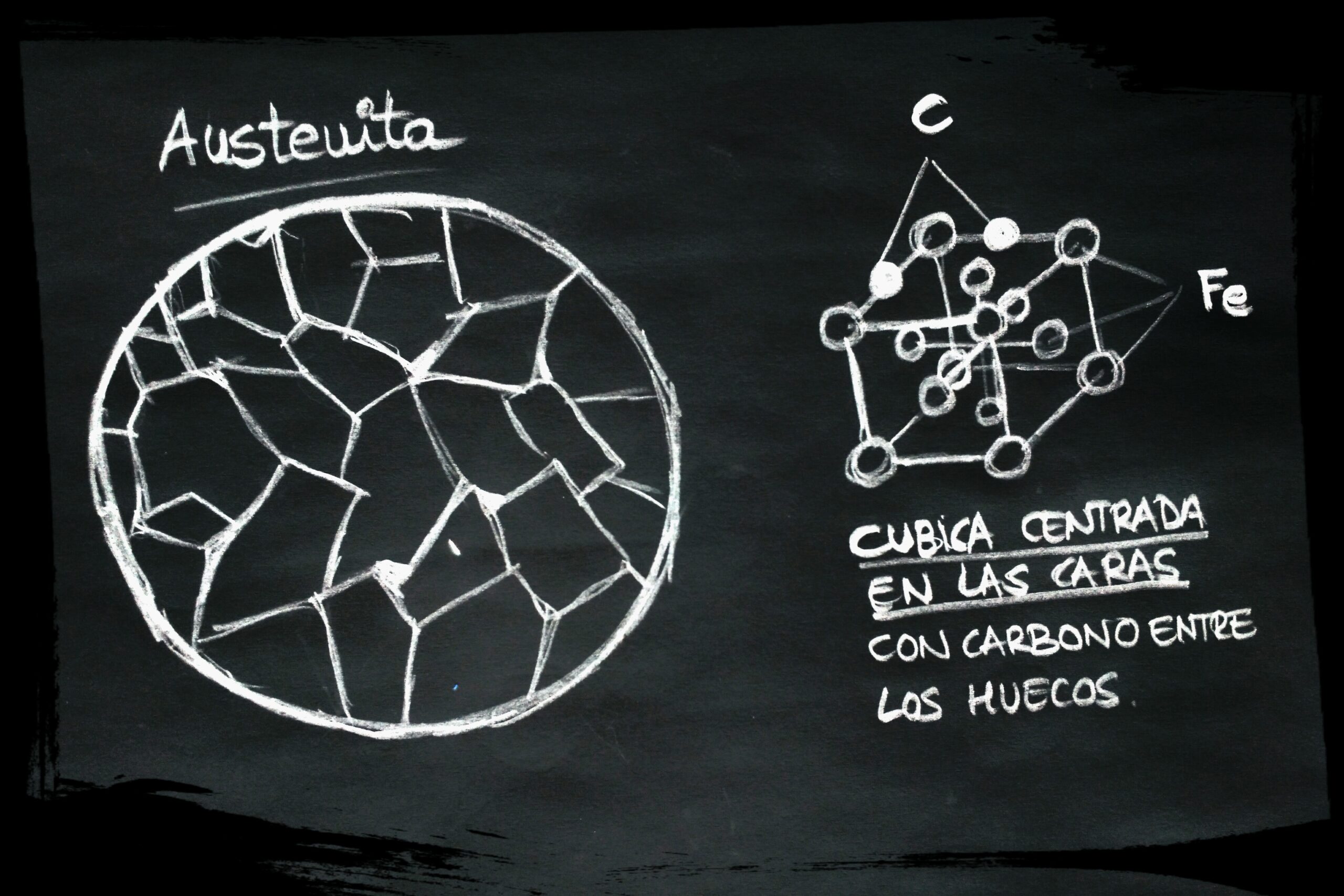

El hierro puro admite muy poco carbono, cantidades casi nulas. La FERRITA es la solución sólida del carbono dentro de la estructura cristalina del hierro puro.

La estructura cristalina del hierro puro hasta los 912ºC es el hierro alfa. El hierro alfa apenas admite carbono, sólo 20 ppm (partes por millón) a 20ºC.

Cada átomo de carbono que no solubiliza la ferrita forma un CARBURO DE HIERRO O CEMENTITA (Fe3C). Su cristalografía ortorrómbica es un poco más compleja, con 12 átomos de hierro y cuatro de carbono por celda elemental.

Lo más importante es su gran dureza por encima de los 68 HRC y su carácter frágil.

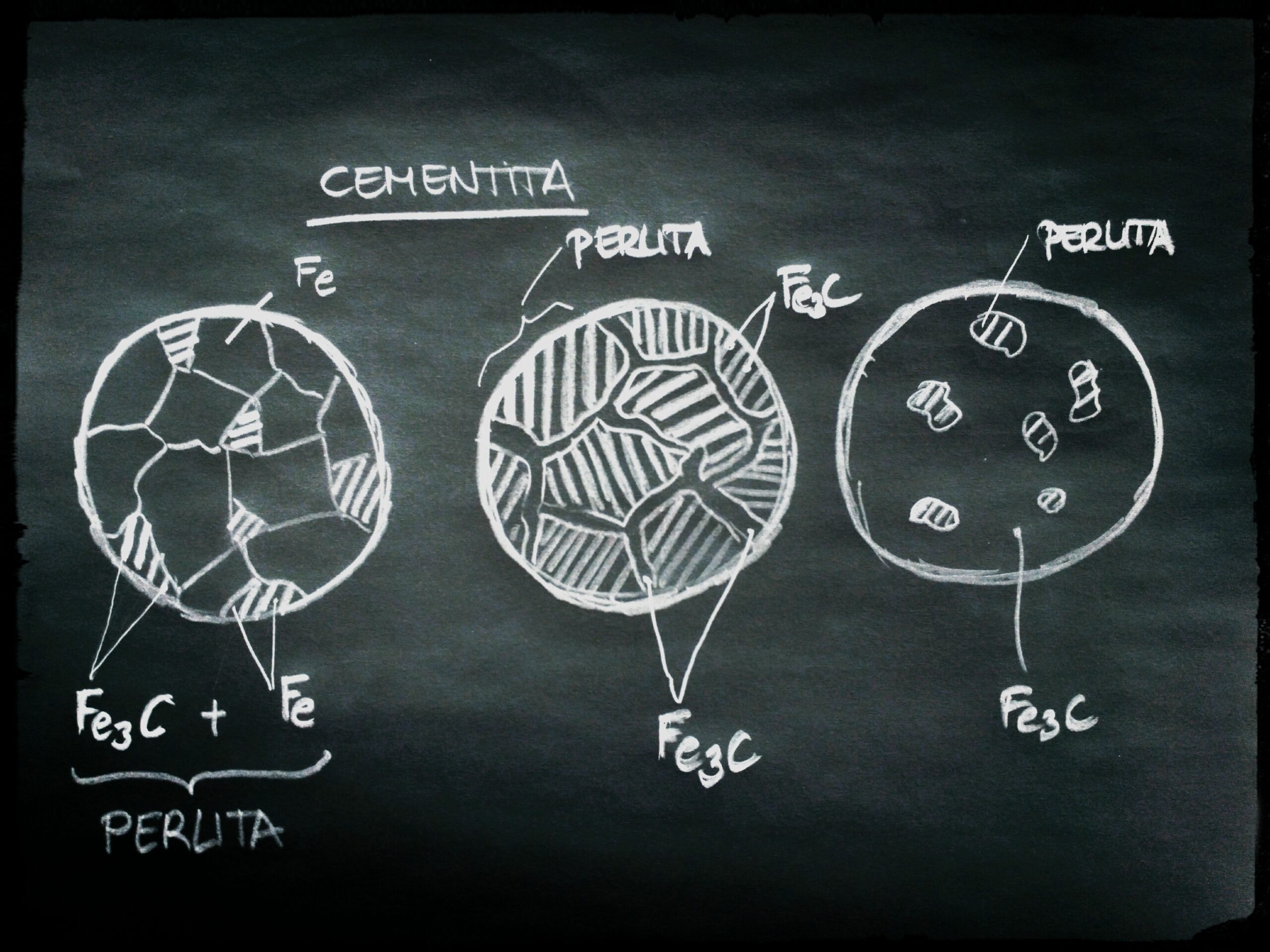

La cementita puede encontrarse formando diferentes microestructuras dependiendo del porcentaje de carbono del acero.

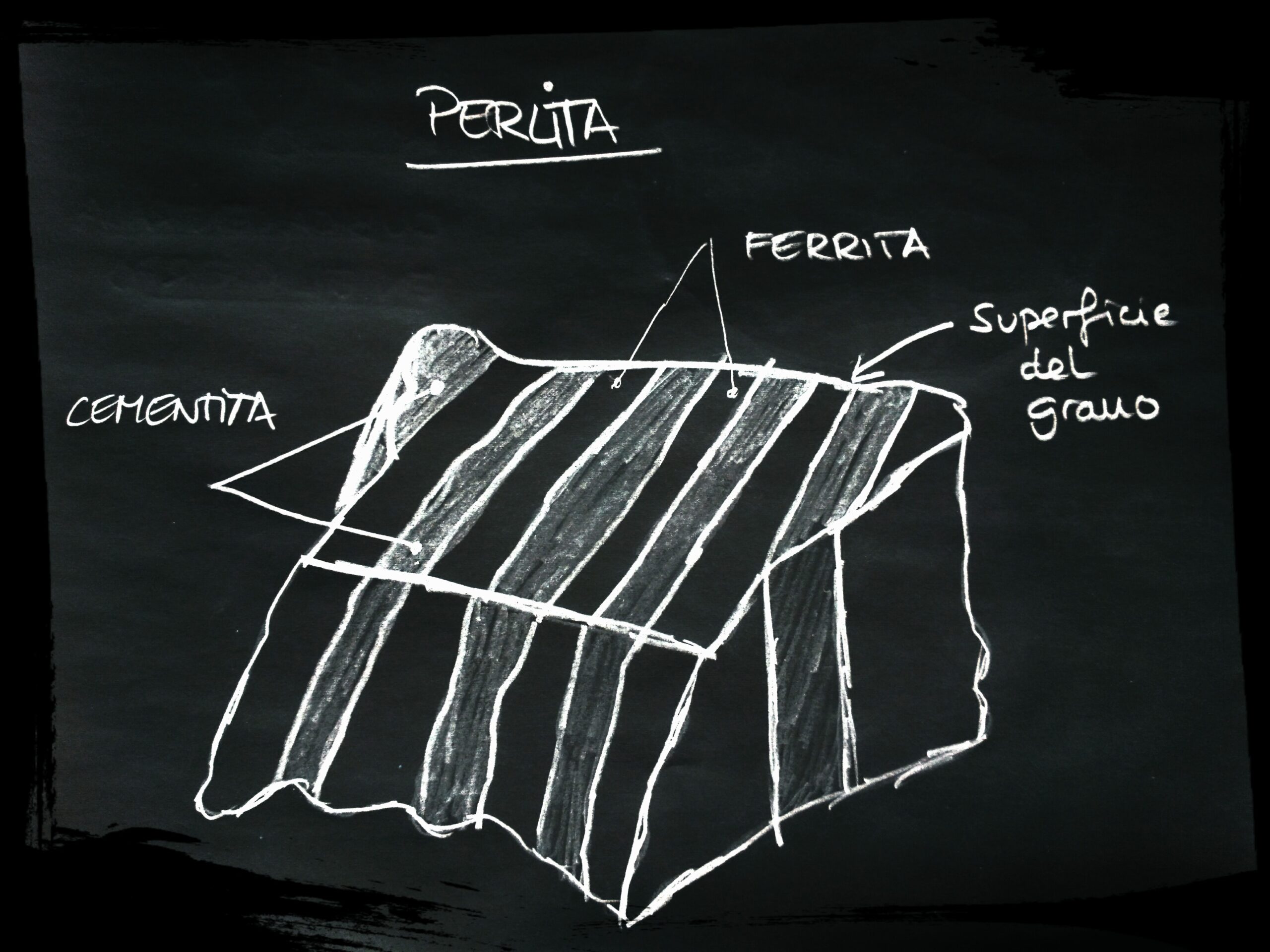

1) Cementita formando PERLITA en un acero de bajo porcentaje de carbono. 2) Matriz de PERLITA mas CEMENTITA en el límite de grano en un acero de alto porcentaje de carbono. c) Matriz de CEMENTITA con glóbulos de PERLITA en una fundición.

Inicialmente cuando el porcentaje de carbono es bajo, la CEMENTITA comienza aparecer en los límites de grano combinado con la FERRITA en forma de láminas alternas (PERLITA). Si vamos aumentando el porcentaje de carbono de nuestra aleación, empiezan a formarse más granos de PERLITA, hasta el 0.77% de carbono, donde todo es PERLITA. Según vamos añadiendo carbono continúa apareciendo CEMENTITA (Fe3C) en los límites de grano, y su concentración va aumentando, reduciéndose la concentración de PERLITA, quedando la PERLITA sobre una matriz de CEMENTITA.

Ésta es la principal razón por la que el acero cuanto más carbono, más duro y mas resistencia mecánica posee, aunque aumenta también su fragilidad.