TEMPLE

BLOG PREMIUM DEL LABORATORIO DE FORJA

TEMPLADO

Llamamos “ACERO TEMPLADO” al acero que le hemos realizado un tratamiento térmico de endurecimiento, mejorando las propiedades mecánicas de nuestras herramientas, aumentando la resistencia mecánica y dureza, pero también su fragilidad.

Entendemos por TEMPLE el enfriamiento brusco del acero.

Ya hemos comentado la importancia de la asutenización en los tratamientos térmicos. Ahora vamos a ver como vamos a aprovechar ese cambio de la microestructura del acero con la temperatura (material alotrópico) en el cual todos los átomos de carbono están repartidos y solubilizados en toda la estructura de AUSTENITA.

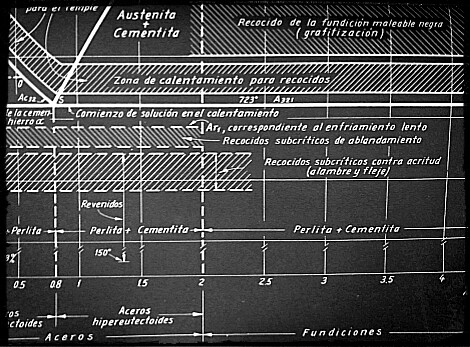

Si calentamos un acero por encima de su punto de austenización, donde la estructura cristalina que tenía a temperatura ambiente se modifica, formando cristales sólo de AUSTENITA, y lo enfriamos lentamente, la AUSTENITA se transforma en otras estructuras como la PERLITA y CEMENTITA o FERRITA dependiendo de su porcentaje de carbono.

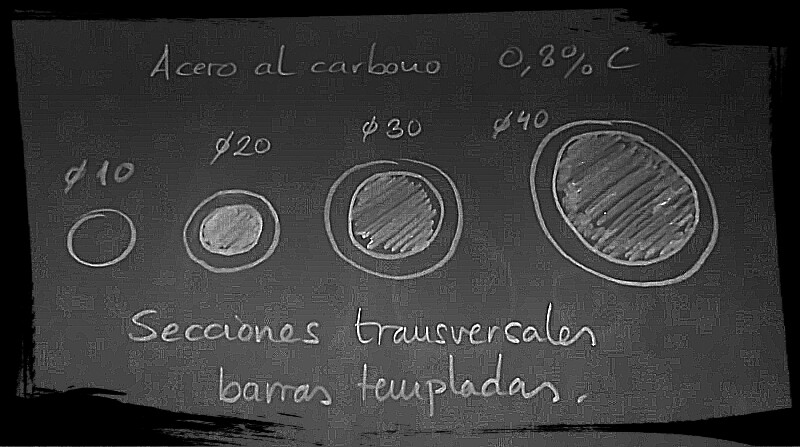

Pero si calentamos una barra de acero de pequeño espesor a la temperatura de austenización, asegurándonos su completa austenización y lo enfriamos rápidamente en agua, los cristales de austenita no tienen tiempo de transformarse en PERLITA, ni CEMENTITA , ni FERRITA… obteniendo una nueva estructura en forma de agujas denominada MARTENSITA, y en algunos casos con cristales de AUSTENITA retenida que no le ha dado tiempo a transformarse.

La MARTENSITA es el constituyente típico de los aceros templados.

Si la barra es de mayor espesor, la austenizamos y la enfriamos igualmente rápidamente, aparecerán de la periferia al centro los constituyentes típicos de los acero templados, como son la martensita y la austenita, pero al enfriarse mas lentamente el núcleo aparecen también otras estructuras mas blandas similares a la PERLITA.

Teóricamente, en el temple, debemos AUSTENIZAR completamente el acero en el momento de comenzar el enfriamiento (antiguamente los herreros antiguos lo denominaban TEMPLE SUAVE, normalmente para aceros de hasta 0,77% de carbono). Si enfriamos todo el acero con rapidez (según su composición o el tamaño de la pieza), en un medio conveniente, agua, aceite, aire o sales, conseguiremos modificar sus propiedades mecánicas aumentando su dureza, pero también su fragilidad.

En nuestras herramientas podemos realizar un TEMPLE DURO con aceros de mas de 0.77% de carbono (aceros hipereutectóides), obteniendo aún mayor dureza, cuando en el temple se consigue una matriz de MARTENSITA con cierta cantidad de carburos embebidos, microestructura que corresponde a un calentamiento de AUSTENIZACION INCOMPLETA. De esta manera AUSTENIZAMOS casi todo el acero, pero mantenemos la CEMENTITA que es lo último que se transforma en AUSTENITA. Tras el enfriamiento, tendríamos una estructura muy dura de MARTENSITA, con una parte de CEMENTITA, que como ya hemos comentado es el componente más duro de los aceros. En el caso de los aceros de herramientas aleados, tampoco suelen ser calentados casi nunca a austenización completa ni en el temple, ni en el recocido.

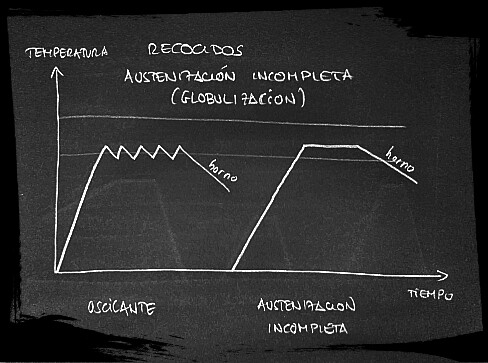

Teóricamente como preparación de la microestructura para el TEMPLE, a estos aceros tampoco se les suele hacer NORMALIZADO, obteniendo mejores propiedades mecánicas, si conseguimos pequeños granos de CEMENTITA redondeada (CEMENTITA GLOBULAR) antes de realizar el templado. Para ello, podemos realizar un RECOCIDO GLOBULIZACIÓN, pero para hacerlo correctamente es necesario un horno, por lo que en muchos casos se realiza un simple NORMALIZADO.

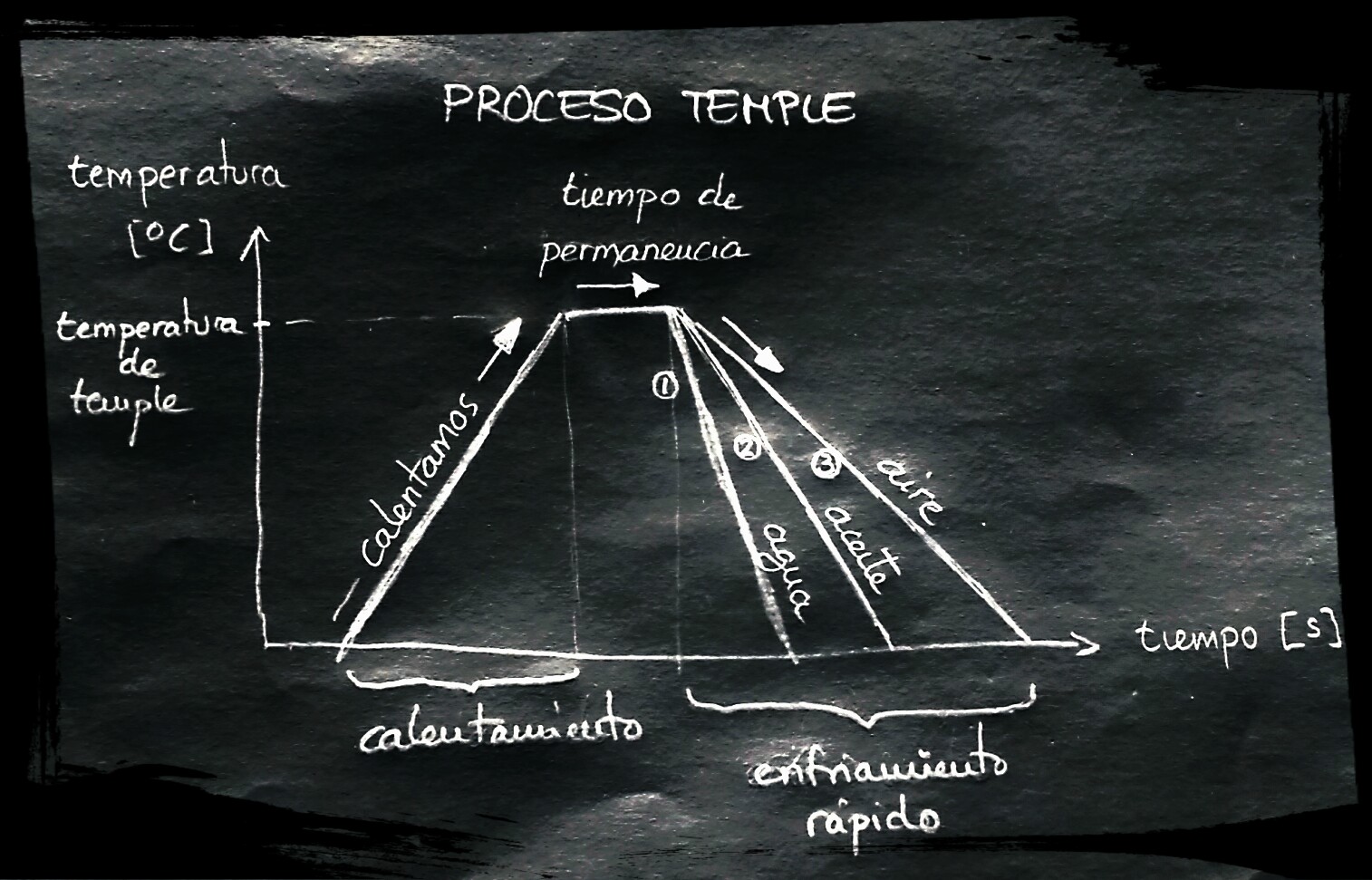

PROCESO DE TEMPLE:

PROCESO DE TEMPLE:

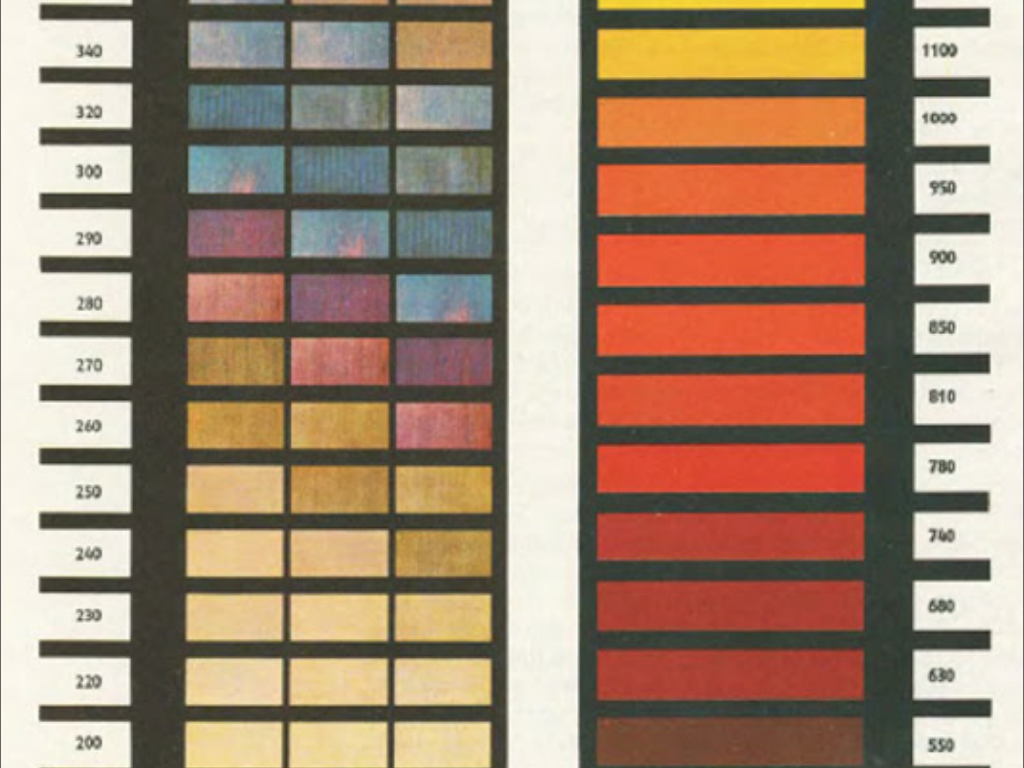

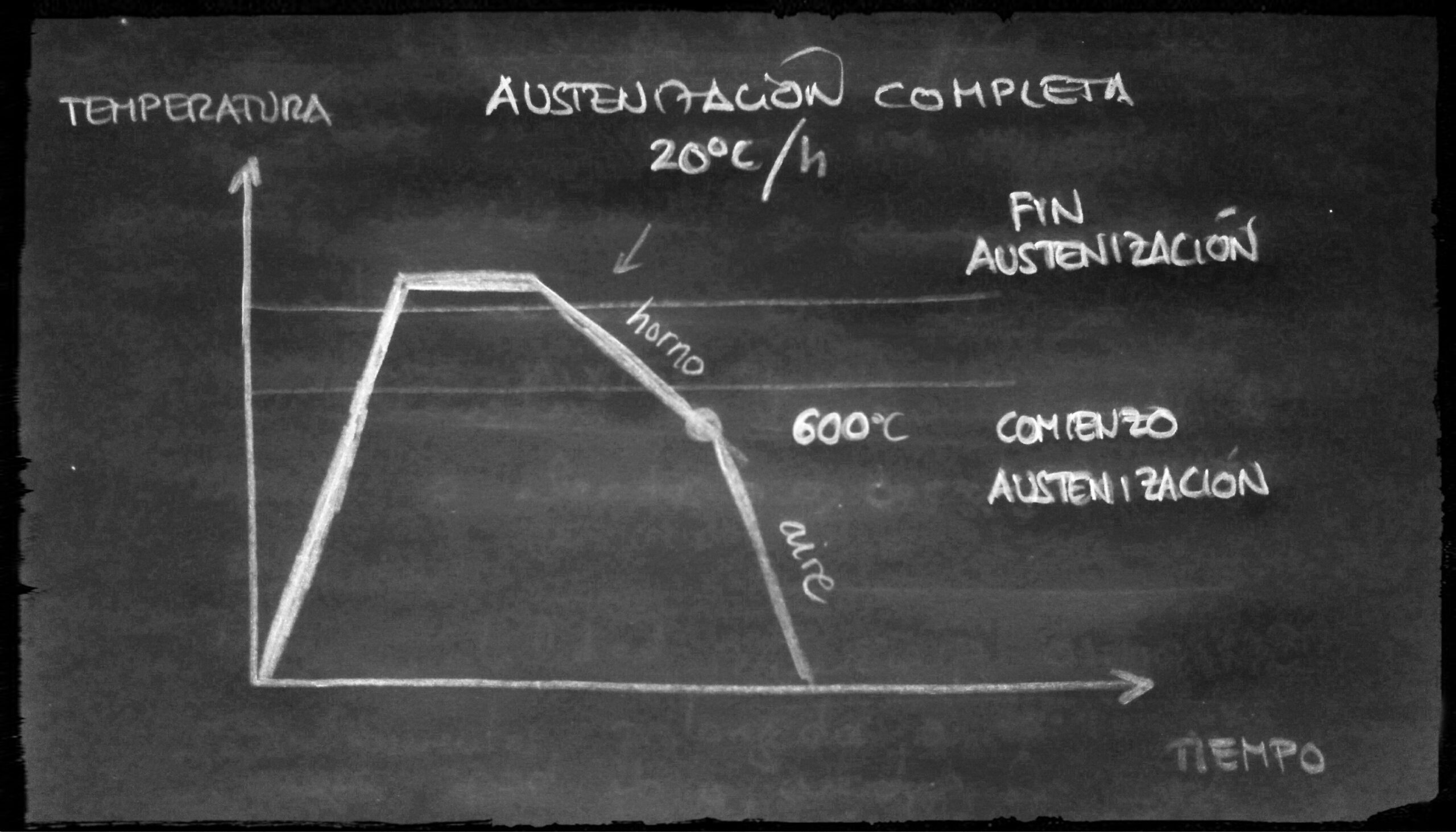

El proceso de calentamiento hasta la temperatura de TEMPLE es muy importante. El calentamiento debe ser lento hasta los 450-500ºC, a partir de ésta temperatura podemos aumentar la velocidad de calentamiento hasta la temperatura de temple. Si la pieza es grande, el calentamiento debe ser lo mas homogéneo posible en el exterior y en el núcleo de la pieza. Un gradiente alto de temperatura entre el exterior y el interior de la pieza provocaría grietas (que aparecerán durante o después del templado) debido a las dilataciones térmicas y los cambios de volumen que sufre el acero con las transformaciones de microestructuras.

Una vez alcanzada la temperatura de temple, nos debemos asegurar la homogeneidad de la estructura en toda nuestra pieza, todo AUSTENITA en el caso de aceros de menos de 0.77% de carbono (aceros hipoeutectódes) o AUSTENITA + CEMENTITA para los aceros de más de 0.77% de carbono (aceros hipereutectóides). Debemos dar tiempo a que los átomos de carbono se distribuyan por toda la red cristalina que forma la AUSTENITA. Como regla general, debemos sobrepasar 40ºC el punto de transformación a la AUSTENITA en los aceros hipoeutectoides (menos de 0.77% de carbono), y el tiempo de permanencia dependerá del tamaño de nuestra pieza y del tipo de acero. Los aceros aleados son mas refractarios, les cuesta mas transmitir el calor y que sus átomos se desplacen, por lo que requieren tiempos de permanencia mayores. No debemos sobrepasar la temperatura de AUSTENIZACIÓN o la estructura será mas gruesa, evitando un exceso de temperatura que hace que el tamaño de grano aumente. Si sobrecalentamos el acero, puede que nuestra herramienta tenga dureza suficiente, pero la herramienta rompe con el uso por ser quebradiza, o incluso puede romper durante el temple. Además, una estructura AUSTENITICA gruesa produce más deformaciones en el temple, mayores tensiones residuales y mayor peligro de agrietamiento. Una herramienta con grano grueso tiene mas baja dureza y menor resistencia mecánica.

El medio de enfriamiento junto con el tamaño y forma de las piezas, son factores que deciden la velocidad de enfriamiento en los tratamientos térmicos. Enfriando en agua salada muy agitada, se consiguen las mayores velocidades de enfriamiento, y enfriando las piezas en un horno, se obtienen las menores. Con enfriamientos en agua, aceite, al aire, en sales…, se consiguen velocidades intermedias. Podemos elegir el medio que mejor cumpla las condiciones de enfriamiento que necesitemos dependiendo del tipo de acero.

En el caso de piezas de gran volumen podemos realizar un TEMPLE INTERRUMPIDO. Una vez alcanzada la temperatura de temple, introducimos la pieza en agua hasta que deje de brillar (efecto de la capa de vapor que envuelve la pieza), o hasta que la pieza deja de “CANTAR”, es decir mientras produce un ruido especial característico, como un silbido. Inmediatamente que cesa el ruido se deben pasar las piezas, para terminar su enfriamiento a un baño de aceite a la temperatura ambiente donde terminará de enfriarse.

La transformación de la AUSTENITA en MARTENSITA ocurre generalmente por debajo de los 350ºC.

Cuando la velocidad de enfriamiento es muy baja aparece PERLITA GRUESA, luego PERLITA LAMINAR FINA, y cuando la velocidad de enfriamiento es mayor, aparece otro denominado SORBITA; al continuar aumentando la velocidad, aparece otro también duro, llamado TROSTITA. Independientemente de los nombres de éstas microestructuras lo mas importante es que la dureza ha ido aumentando paralelamente con los cambios de microestructura con los enfriamientos mas rápidos. Siendo máxima cuando el enfriamiento supera la velocidad crítica de temple y conseguimos una estructura MARTENSITICA.

En el NOMENCLADOR DE NUESTROS ACEROS podrás encontrar más información de las temperaturas de temple y método de enfriamiento para algunos de los aceros con los que trabajamos.

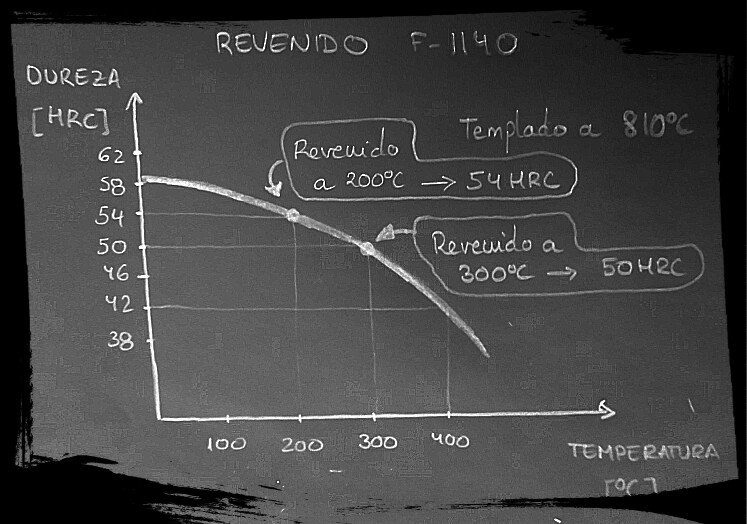

Debido a la fragilidad del Acero Templado y a las tensiones internas producidas por los cambios de volumen de la estructura martensítica, se debe realizar inmediatamente después del temple un tratamiento térmico de REVENIDO. El acero templado es muy frágil y tiene muchas tensiones internas que hay que reducir mediante un calentamiento a mas baja temperatura.