No Results Found

The page you requested could not be found. Try refining your search, or use the navigation above to locate the post.

Llamamos «ACERO TEMPLADO» al acero que le hemos realizado un tratamiento térmico de endurecimiento, mejorando las propiedades mecánicas de nuestras herramientas, aumentando la resistencia mecánica y dureza, pero también su fragilidad.

Ya hemos comentado la importancia de la austenización en los tratamientos térmicos. Ahora vamos a ver como vamos a aprovechar ese cambio de la microestructura del acero con la temperatura (material alotrópico) en el cual todos los átomos de carbono están repartidos y solubilizados en toda la estructura de AUSTENITA.

Si calentamos un acero por encima de su punto de austenización, donde la estructura cristalina que tenía a temperatura ambiente se modifica, formando cristales sólo de AUSTENITA, y lo enfriamos lentamente, la AUSTENITA se transforma en otras estructuras como la PERLITA y CEMENTITA o FERRITA dependiendo de su porcentaje de Carbono.

Pero si calentamos una barra de acero de pequeño espesor a la temperatura de austenización, asegurándonos su completa austenización y lo enfriamos rápidamente en agua, los cristales de austenita no tienen tiempo de transformarse en PERLITA, ni CEMENTITA, ni FERRITA… obteniendo una nueva estructura en forma de agujas denominada MARTENSITA, y en algunos casos con cristales de AUSTENITA retenida que no le ha dado tiempo a transformarse.

La MARTENSITA es el constituyente típico de los aceros templados.

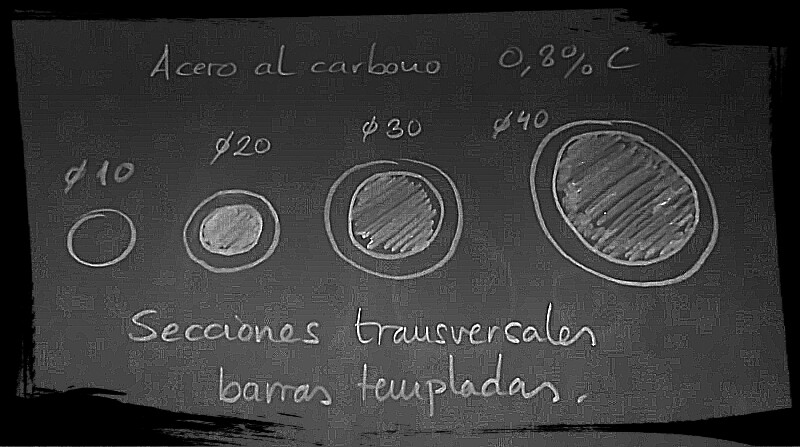

Si la barra es de mayor espesor, la austenizamos y la enfriamos igualmente rápidamente, aparecerán de la periferia al centro los constituyentes típicos de los acero templados, como son la martensita y la austenita, pero al enfriarse más lentamente el núcleo aparecen también otras estructuras mas blandas similares a la PERLITA.

Representación gráfica de barras de la misma composición templadas en agua. En la barra de 10 mm podemos observar que el temple ha llegado hasta el núcleo. En cambio en las barras de mayor diámetro no han templado más que en la periferia o zona externa.

No en todos los casos nos interesa austenizar completamente el acero. Ya lo estudiaremos en el Diagrama Hierro-Carbono, pero para los aceros hipereutécticos (aceros con más de 0.77% de Carbono) que están compuestos por PERLITA y CEMENTITA, nos podrá interesar calentar a temperatura por debajo de la austenización completa, de esta manera tendríamos AUSTENITA más parte de la CEMENTITA que todavía no se ha transformado en AUSTENITA. De tal modo que al enfriar rápidamente conseguimos una estructura Martensítica con nódulos de CEMENTITA que nos aportan aún mas dureza, pero menos tenacidad.

Debido a la fragilidad del Acero Templado y a las tensiones internas producidas por los cambios de volumen de la estructura martensítica, se debe realizar inmediatamente después del temple un tratamiento térmico de REVENIDO. El acero templado es muy frágil y tiene muchas tensiones internas que hay que reducir mediante un calentamiento a mas baja temperatura.

Los aceros al carbono se componen principalmente de hierro y carbono, con el carbono como el elemento más significativo. El contenido de carbono en estos aceros generalmente varía del 0.05% al 2.11%, y su nivel de carbono influye muy significativamente en sus propiedades mecánicas. Cuanto mayor sea el contenido de carbono, mayor será su dureza y resistencia, pero también serán más frágiles. Además del hierro y el carbono, los aceros al carbono pueden contener pequeñas cantidades de otros elementos, como manganeso y silicio. Estos elementos los tienen todos los aceros, aunque en los aleados las proporciones pueden ser mayores. Además del fósforo y azufre. Si miramos el análisis metalográfico de los aceros comerciales que compramos, veremos que aunque busquemos un acero al carbono sin alear, está lleno de trazas de otros metales. Consecuencia de los métodos de fabricación actuales. Los aceros al carbono son lo más parecido a los aceros de nuestros ancestros y es el acero que se ha usado para las herramientas. Todas las piezas de los museos están realizadas con aceros al carbono.

El carbono, en particular, es el elemento que va a marcar la diferencia en las propiedades mecánicas de tu acero.

La cantidad de carbono en estos aceros puede variar, generalmente desde un 0.05% hasta un 2.11%. Piensa en ello como la cantidad de sal que añades a tu comida: un poco de sal puede ser suficiente, pero demasiada puede arruinar el plato. El nivel de carbono en el acero afecta en gran medida sus propiedades. Cuanto más carbono haya, más duro y fuerte será el acero, pero también se volverá más frágil y quebradizo.

Además del hierro y el carbono, a veces se encuentran pequeñas cantidades de otros elementos como el manganeso y el silicio. Estos los tienen todos los aceros, y tienen su función principal en la fabricación de los aceros. Aunque también pueden llegar a modificar las propiedades mecánicas del acero, en función de su porcentaje.

Pero, aquí hay un detalle interesante: incluso cuando intentas obtener un acero al carbono puro, los métodos modernos de fabricación a menudo añaden trazas de otros elementos metálicos, por lo que si pedimos el análisis metalográfico de los aceros comerciales que compramos, veremos que hay una larga lista de impurezas que se han colado.

En resumen, los aceros al carbono son como la receta original que se ha usado durante mucho tiempo en la fabricación de todo tipo de herramientas. Puedes encontrar ejemplos en piezas antiguas en los museos, y a pesar de que puedan contener algunos otros elementos involuntarios, todavía mantienen su esencia principal: hierro y carbono, como los ingredientes principales.

Al aumentar el % de Carbono (C) en el acero:

Para acceder al Blog PREMIUM, con todo los artículos completos y gratuitos, suscríbete.

En unos minutos, tendrás acceso gratuito al Nuevo Blog PREMIUM de Laboratorio de Forja.

Los aceros al carbono se componen principalmente de hierro y carbono, con el carbono como el elemento más significativo. El contenido de carbono en estos aceros generalmente varía del 0.05% al 2.11%, y su nivel de carbono influye muy significativamente en sus propiedades mecánicas. Cuanto mayor sea el contenido de carbono, mayor será su dureza y resistencia, pero también serán más frágiles. Además del hierro y el carbono, los aceros al carbono pueden contener pequeñas cantidades de otros elementos, como manganeso y silicio. Estos elementos los tienen todos los aceros, aunque en los aleados las proporciones pueden ser mayores. Además del fósforo y azufre. Si miramos el análisis metalográfico de los aceros comerciales que compramos, veremos que aunque busquemos un acero al carbono sin alear, está lleno de trazas de otros metales. Consecuencia de los métodos de fabricación actuales. Los aceros al carbono son lo más parecido a los aceros de nuestros ancestros y es el acero que se ha usado siempre para las herramientas. Todas las piezas de los museos están realizadas con aceros al carbono.

Los aceros al carbono están compuestos principalmente de dos elementos esenciales: hierro y carbono. El carbono, en particular, es el elemento que va a marcar la diferencia en las propiedades mecánicas de tu acero.

La cantidad de carbono en estos aceros puede variar, generalmente desde un 0.05% hasta un 2.11%. Piensa en ello como la cantidad de sal que añades a tu comida: un poco de sal puede ser suficiente, pero demasiada puede arruinar el plato. El nivel de carbono en el acero afecta en gran medida sus propiedades. Cuanto más carbono haya, más duro y fuerte será el acero, pero también se volverá más frágil y quebradizo.

Además del hierro y el carbono, a veces se encuentran pequeñas cantidades de otros elementos como el manganeso y el silicio. Estos los tienen todos los aceros, y tienen su función principal en la fabricación de los aceros. Aunque también pueden llegar a modificar las propiedades mecánicas del acero, en función de su porcentaje.

Pero, aquí hay un detalle interesante: incluso cuando intentas obtener un acero al carbono puro, los métodos modernos de fabricación a menudo añaden trazas de otros elementos metálicos, por lo que si pedimos el análisis metalográfico de los aceros comerciales que compramos, veremos que hay una larga lista de impurezas que se han colado.

En resumen, los aceros al carbono son como la receta original que se ha usado durante mucho tiempo en la fabricación de todo tipo de herramientas. Puedes encontrar ejemplos en piezas antiguas en los museos, y a pesar de que puedan contener algunos otros elementos involuntarios, todavía mantienen su esencia principal: hierro y carbono, como los ingredientes principales.

Al aumentar el % de Carbono (C) en el acero:

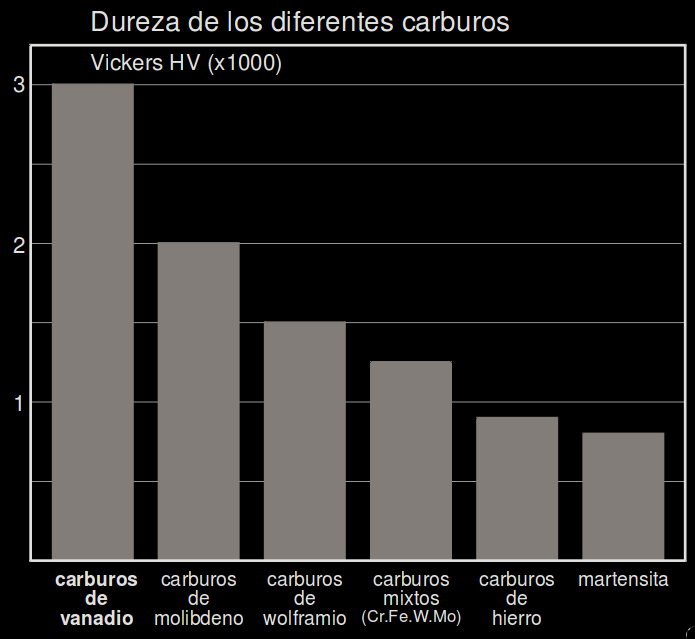

Se le da el nombre de aceros aleados a los que además del carbono, silicio, manganeso, contienen cantidades relativamente importantes de otros elementos como molibdeno, cromo, vanadio, níquel, etc., que sirven para mejorar algunas de sus características fundamentales, y también nos pueden aportar dureza a nuestras herramientas en forma de carburos.

Evita el crecimiento del grano en tratamientos térmicos, lo que sirve para conseguir siempre con ellos gran tenacidad. Los aceros al níquel sometidos a temperaturas demasiado elevadas, quedan después del temple y revenido con muy buena tenacidad.

Es uno de los elementos especiales más empleados para la fabricación de aceros aleados, usándose indistintamente en los aceros de construcción, en los de herramientas, en los inoxidables y en los de resistencia en caliente. Se emplea en cantidades diversas desde 0,3 a 30% de Cr según los casos, y sirve para aumentar la dureza y la resistencia a la tracción de los aceros, mejora la templabilidad, impide las deformaciones en el temple, aumenta la resistencia al desgaste, la inoxibilidad,etc.

Este elemento mejora la resistencia a la tracción y la templabilidad. También aumenta la resistencia de los aceros en caliente y reemplaza al wolframio en la fabricación de aceros rápidos, pudiendo emplear para las mismas aplicaciones aproximadamente una parte de molibdeno por cada dos de wolframio.

El wolframio es un elemento muy utilizado para la fabricación de aceros para herramientas, empleándose en especial en los aceros rápidos, aceros para herramientas de corte, y aceros para trabajos en calientes. Sirve para aumentar la dureza a elevadas temperaturas y evitan que se desafilen o ablanden las herramientas, aunque lleguen a calentarse a 500° o 600°C. También se usa para la fabricación de aceros para imanes.

Se emplea principalmente para la fabricación de aceros de herramientas, tiende a afinar el grano y disminuir la templabilidad. Es un elemento desoxidante muy fuerte.

El manganeso aparece prácticamente en todos los aceros, debido, principalmente, a que se añade como elemento de adición para neutralizar la perniciosa influencia del azufre y del oxigeno, que siempre suelen contener los aceros cuando se encuentran en estado líquido en los hornos durante el proceso de fabricación. El manganeso actúa también como desoxidante y evita, en parte, que en la solidificación del acero se desprendan gases que den lugar a la formación de porosidades perjudiciales en el material.

Este se suele usar también como elemento de aleación. Al aumentar de 0,6 a 1,6% aproximadamente el porcentaje de manganeso en los aceros, se aumenta ligeramente su resistencia, se mejora su templabilidad.

Este elemento aparece en todos los aceros, al igual que el manganeso, se añade intencionalmente durante el proceso de fabricación. Es un desoxidante más enérgico que el manganeso y se emplea como elemento desoxidante complementario del manganeso con objeto de evitar que aparezcan en el acero poros y defectos internos. Las adiciones de silicio se hacen durante la fabricación, suelen ser relativamente pequeñas y variables ( 0,2- 0,35% de Si).

Una clase de acero para muelles muy empleado contiene cantidades de silicio de 1,5 a 2,25% de Si. En los aceros, el silicio sirve para aumentar ligeramente la templabilidad y elevar sensiblemente el límite elástico y la resistencia a la fatiga de los aceros sin reducir su tenacidad.

El cobalto se emplea casi exclusivamente en los aceros rápidos de más alta calidad. Este elemento, al ser incorporado a los aceros, se combina con la ferrita, aumentando su dureza y resistencia. En los aceros de alto porcentaje de carbono reduce la templabilidad. En los aceros al wolframio endurece la ferrita con lo que facilita el mantenimiento de la dureza y de la aptitud de corte de las herramientas a elevada temperatura.

El cobalto se suele emplear en los aceros rápidos al wolframio de máxima calidad en porcentaje variable de 3 a 10%.

El aluminio se emplea como elemento de aleación en los aceros de nitruración, que suelen contener 1% aproximadamente de aluminio. También se usa en algunos aceros resistentes al calor. El aluminio también es un elemento desoxidante muy enérgico y es frecuente añadir 300gr por tonelada de acero para desoxidarlo y afinar el grano.

En general los acero aleados de calidad contienen aluminio en porcentajes pequeñísimos de 0,001 a 0,008% de Al.

Se suelen añadir pequeñas cantidades de titanio a algunos aceros muy especiales para desoxidar y afinar el grano. El titanio tiene gran tendencia a formar carburos y a combinarse con el nitrógeno. En los aceros inoxidables cromo-níquel, actúa como estabilizador de los carburos y evita la corrosión íntercristalina.

EL cobre se suele emplear para mejorar la resistencia a la corrosión de ciertos aceros de 0,15 a 0,30% de carbono, que se usan para grandes construcciones metálicas. Se suelen emplear contenidos de cobre variables de 0,4 a 0,5 %.

El boro es un elemento de aleación que a comenzado a ser empleado recientemente. Experimentalmente se ha visto que cantidades pequeñísimas de boro del orden 0,001 a 0,006%, mejoran notablemente la templabilidad, siendo en este aspecto el mas efectivo de los elementos aleados y el de mayor poder templante de todos. Su eficacia para mejorar la templabilidad es extraordinaria, y para 0,40% de carbono puede decirse que su efecto es, aproximadamente, unas 50 veces mayor que el del molibdeno, unas 75 veces mayor que el cromo, unas 150 veces mayor que el manganeso y unas 400 veces mayor que el níquel.

El acero son aleaciones de hierro y carbono en diferentes proporciones. Pudiendo llegar a alcanzar hasta el 2.11% de peso en carbono. Recordemos que pequeñas cantidades de elementos de aleación, modifican considerablemente las propiedades mecánicas del acero.

¿Por qué es mas duro el acero que el hierro?

Los átomos de carbono del acero forman un compuesto con 3 átomos de hierro, formando el carburo de hierro o CEMENTITA que es el componente mas duro de los aceros al carbono (su dureza es mayor a 68 HRC). Podríamos decir que los componentes principales del acero son el hierro en forma de FERRITA (Fe) y la CEMENTITA (Fe3C).

Cuanto más CEMENTITA (dura y frágil), y menos FERRITA (blanda y dúctil), mas duró será mi acero, pero tendrá menor tenacidad (capacidad del acero de absorber energía y deformarse antes de romperse).

El acero, además del carbono tiene otros elementos de aleación como el SILICIO, MANGANESO, fósforo y azufre (estos dos últimos como impurezas).

El carbono disminuye el punto de fusión del acero. Es muy importante tener en cuenta la temperatura a la que se forja cada acero, la máxima y la mínima. La temperatura máxima para evitar sobrecalentar el acero y en ningún caso llegar a quemarlo, ya que perderíamos propiedades irrecuperables, y la temperatura mínima con el fin de evitar microgrietas debido a su baja plasticidad y a la fragilidad de los carburos. En la sección NOMENCLADOR DE ACEROS encontraréis las temperaturas de forja de los los aceros que más utilizamos para nuestras herramientas.

Al aumentar el % de Carbono (C) en el acero:

Conoce los los diferentes microconstituyentes del acero en función de la temperatura y de los elementos de aleación para un mejor entendimiento y dominio en los tratamientos térmicos.

Conoce los principales microconstituyentes del acero:

The page you requested could not be found. Try refining your search, or use the navigation above to locate the post.

El acero son aleaciones de hierro y carbono en diferentes proporciones. Pudiendo llegar a alcanzar hasta el 2.11% de peso en carbono. Recordemos que pequeñas cantidades de elementos de aleación, modifican considerablemente las propiedades mecánicas del acero.

¿Por qué es mas duro el acero que el hierro?

Los átomos de carbono del acero forman un compuesto con 3 átomos de hierro, formando el carburo de hierro o CEMENTITA que es el componente mas duro de los aceros al carbono (su dureza es mayor a 68 HRC). Podríamos decir que los componentes principales del acero son el hierro en forma de FERRITA (Fe) y la CEMENTITA (Fe3C).

Cuanto más CEMENTITA (dura y frágil), y menos FERRITA (blanda y dúctil), mas duró será mi acero, pero tendrá menor tenacidad (capacidad del acero de absorber energía y deformarse antes de romperse).

El acero, además del carbono tiene otros elementos de aleación como el SILICIO, MANGANESO, fósforo y azufre (estos dos últimos como impurezas).

El carbono disminuye el punto de fusión del acero. Es muy importante tener en cuenta la temperatura a la que se forja cada acero, la máxima y la mínima. La temperatura máxima para evitar sobrecalentar el acero y en ningún caso llegar a quemarlo, ya que perderíamos propiedades irrecuperables, y la temperatura mínima con el fin de evitar microgrietas debido a su baja plasticidad y a la fragilidad de los carburos. En la sección NOMENCLADOR DE ACEROS encontraréis las temperaturas de forja de los los aceros que más utilizamos para nuestras herramientas.

Al aumentar el % de Carbono (C) en el acero:

Conoce los los diferentes microconstituyentes del acero en función de la temperatura y de los elementos de aleación para un mejor entendimiento y dominio en los tratamientos térmicos.

Conoce los principales microconstituyentes del acero:

The page you requested could not be found. Try refining your search, or use the navigation above to locate the post.